Guida al processo di produzione delle molle a balestra

-Tapering (lungo e corto) (Parte 3)

1. Definizione:

Processo di rastremazione/laminazione: Utilizzo di una macchina laminatrice per rastremare barre piatte elastiche di uguale spessore in barre di spessore diverso.

Generalmente, esistono due processi di rastremazione: rastremazione lunga e rastremazione corta. Quando la lunghezza della rastremazione è superiore a 300 mm, si parla di rastremazione lunga.

2. Applicazione:

Tutte le foglie primaverili.

3.1. Ispezione prima della rastremazione

Prima della laminazione, controllare il segno di ispezione del foro centrale di punzonatura (foratura) delle barre piatte elastiche nel processo precedente, che deve essere qualificato; allo stesso tempo, verificare se le specifiche delle barre piatte elastiche soddisfano i requisiti del processo di laminazione e che il processo di laminazione possa essere avviato solo quando soddisfa i requisiti del processo.

3.2. Messa in servizio di unmacchina per laminazione

In base ai requisiti del processo di laminazione, scegliere il metodo di laminazione rettilineo o parabolico. La laminazione di prova deve essere eseguita con il posizionamento finale. Dopo aver superato l'autoispezione, la laminazione di prova deve essere sottoposta all'ispettore per la revisione e l'approvazione, dopodiché può essere avviata la laminazione vera e propria. Generalmente, dall'inizio della rastremazione fino alla laminazione di 20 pezzi, è necessario procedere con un'ispezione diligente. Quando si laminano 3-5 pezzi, è necessario controllare una volta le dimensioni di laminazione e regolare la macchina di laminazione una volta. Ispezioni casuali possono essere eseguite con una certa frequenza solo dopo che lunghezza, larghezza e spessore di laminazione sono stabili e qualificati.

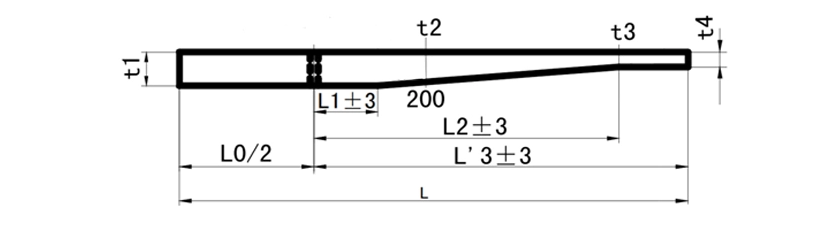

Come mostrato nella Figura 1 sottostante, l'impostazione dei parametri dirotolamento della molla a balestra.

(Figura 1. Parametri di rotolamento di una molla a balestra)

3.3. Controllo del riscaldamento

3.3.1. Spiegazioni sullo spessore di laminazione

Spessore di laminazione t1 ≥24mm, riscaldamento con forno a media frequenza.

Spessore di laminazione t1<24mm, è possibile selezionare il forno di riscaldamento finale per il riscaldamento.

3. Spiegazioni del materiale per la laminazione

Se il materiale è60Si2Mn, la temperatura di riscaldamento è controllata a 950-1000 ℃.

Se il materiale è Sup9, la temperatura di riscaldamento è controllata a 900-950 ℃.

3.4. Rotolamento etagliare le estremità

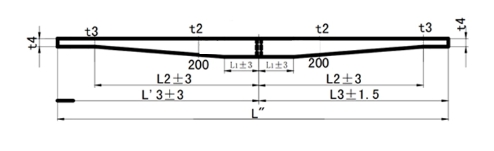

Come mostrato nella Figura 2 sottostante, posizionare l'estremità sinistra della barra piatta e rullare il lato destro riscaldato della barra secondo i requisiti. Dopo che la rastrematura ha raggiunto le dimensioni richieste, tagliare l'estremità destra secondo le dimensioni di progetto. Analogamente, eseguire la rullatura e il taglio dell'estremità sinistra della barra piatta. I prodotti laminati lunghi devono essere raddrizzati dopo la rullatura.

(Figura 2. Parametri di rastremazione di una molla a balestra)

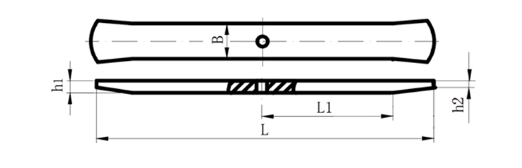

In caso di rastremazione corta, se è richiesta la rifilatura delle estremità, le estremità devono essere rifilate secondo il metodo sopra descritto. Se la rifilatura delle estremità non è richiesta, le estremità della balestra hanno l'aspetto di un ventaglio, come mostrato nella Figura 3 sottostante.

(Figura 3. Parametri di rastremazione corta di una molla a balestra)

3.5. Gestione dei materiali

I prodotti laminati finali qualificati devono essere impilati sul rack del materiale con una superficie piana e dritta rivolta verso il basso, devono essere realizzati i marchi di qualificazione per l'ispezione per tre dimensioni (lunghezza, larghezza e spessore) e deve essere incollata la scheda di trasferimento del lavoro.

È vietato gettare i prodotti in giro, danneggiandone le superfici.

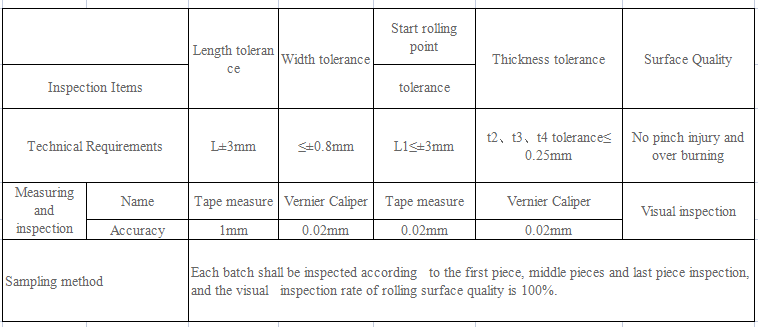

4. Standard di ispezione (fare riferimento allo standard: GBT 19844-2018 / ISO 18137: 2015 MOD Balestra – Specifiche tecniche)

Misurare i prodotti finiti secondo la figura 1 e la figura 2. Gli standard di ispezione dei prodotti laminati sono riportati nella tabella 1 sottostante.

Data di pubblicazione: 27-03-2024